مقدمه

ساخت تجهیزات صنعتی در حوزههای نفت، گاز، پتروشیمی، صنایع غذایی و داروسازی نیازمند تخصص، دانش عمیق و تجهیزات پیشرفته است. مخازن، راکتورها، برجهای تقطیر و مبدلهای حرارتی از مهمترین تجهیزاتی هستند که در این صنایع به کار میروند و کیفیت و دوام آنها میتواند به طور مستقیم بر عملکرد فرآیندها، ایمنی و هزینههای عملیاتی تأثیر بگذارد. ما با درک اهمیت این تجهیزات و با تکیه بر تجربه و تخصص تیم مهندسی خود، خدمات ساختی ارائه میدهیم که با استانداردهای بینالمللی همخوانی کامل داشته و نیازهای دقیق پروژه شما را پاسخ میدهد. در ادامه، اصول و روشهای ساخت این تجهیزات تخصصی را تشریح خواهیم کرد تا اطمینان شما از استاندارد کاری ما تضمین شود.

اصول و روشهای ساخت مخازن و راکتورها

- طراحی اولیه و انتخاب مواد اولیه: ساخت مخازن و راکتورها با طراحی دقیق و انتخاب مواد مناسب آغاز میشود. بسته به نوع مواد ذخیره یا فرآوریشده (مایعات، گازها، مواد خورنده، اسیدی و غیره)، متریالهای ویژهای از جمله فولاد ضد زنگ، آلیاژهای خاص و پوششهای مقاوم به خوردگی انتخاب میشوند. انتخاب مواد اولیه با توجه به دما، فشار و خواص شیمیایی مواد به کار رفته، موجب افزایش دوام و ایمنی تجهیز میشود.

- جوشکاری و مونتاژ با استانداردهای بینالمللی: یکی از مراحل حساس ساخت مخازن و راکتورها، جوشکاری و مونتاژ است. جوشکاری طبق استانداردهای معتبر (ASME و API) با استفاده از تکنولوژیهای مدرن و تحت نظارت مهندسان مجرب انجام میشود. روشهای متنوع جوشکاری از جمله جوشکاری TIG، MIG و Arc استفاده میشوند که مقاومت و استحکام نهایی را تضمین میکنند. در این فرآیند، تستهای جوشکاری نظیر تست التراسونیک (UT) و رادیوگرافی (RT) برای بررسی کیفیت اتصالات انجام میشود.

- کنترل کیفیت و آزمایشهای فشار: پس از مونتاژ، تستهای فشار و تستهای غیرمخرب (NDT) بر روی تجهیزات انجام میشود تا از مقاومت تجهیز و عدم وجود هرگونه نقص اطمینان حاصل گردد. انجام آزمایشهای هیدرواستاتیک و پنوماتیک برای تعیین توان تحمل فشار نیز از مراحل ضروری است که به ایمنی تجهیزات در شرایط عملیاتی میانجامد.

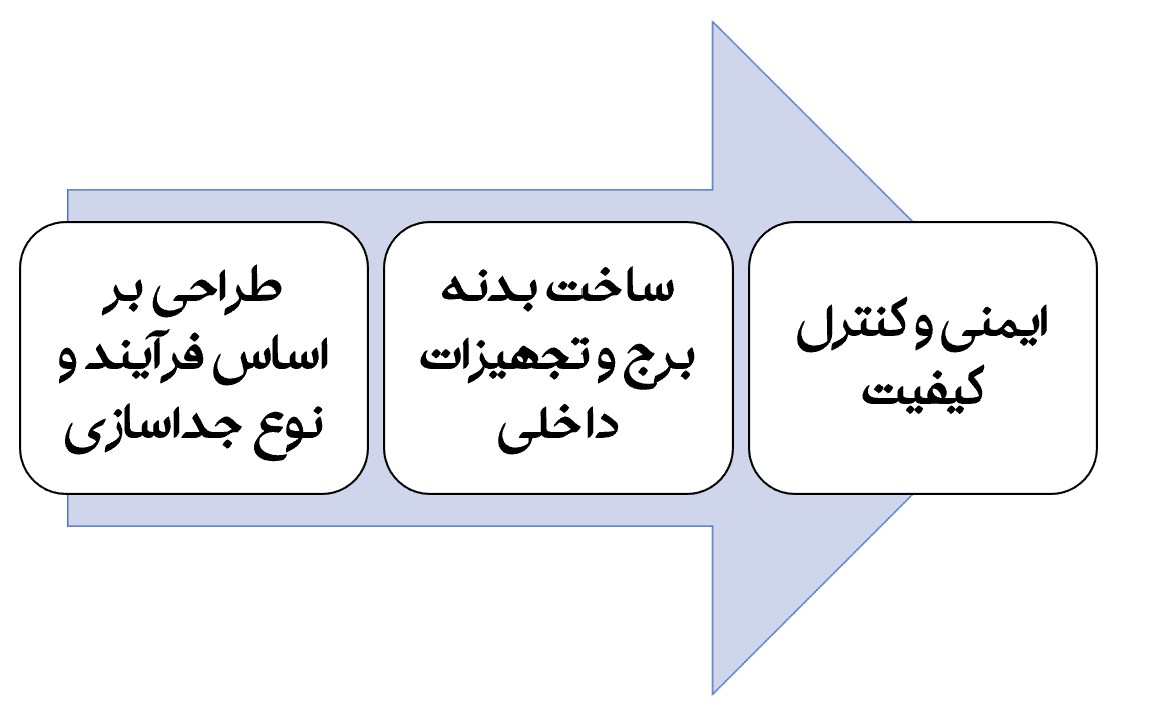

ساخت برجهای تقطیر

- طراحی بر اساس فرآیند و نوع جداسازی: برجهای تقطیر طراحی ویژهای دارند که بسته به نوع فرآیند (تقسیمبندی بر اساس نقطه جوش، فشار، و غیره) و نوع مواد به کار گرفته شده، متغیر است. در فرآیند طراحی برج، عواملی مانند تعداد سینیها، فاصله بین سینیها، و نوع سینیها (سینیهای حبابدار، سینیهای چاهکدار) بررسی میشوند تا بهترین نتیجه در جداسازی ترکیبات حاصل شود. در پروژههای صنعتی بزرگ، محاسبات و شبیهسازیهای دقیق نیز انجام میشود تا عملکرد بهینه تضمین شود.

- ساخت بدنه برج و تجهیزات داخلی: ساخت بدنه برجهای تقطیر نیازمند استفاده از آلیاژهایی است که در برابر دما و فشار بالا و همچنین ترکیبات شیمیایی مقاومت دارند. تجهیزات داخلی برج شامل سینیها، پکینگها و لولههای انتقال حرارت به دقت طراحی و ساخته میشوند تا فرآیند جداسازی با بالاترین بازدهی ممکن صورت گیرد. جوشکاری، مونتاژ و تستهای کیفی مانند تست خوردگی از مراحل حساس ساخت تجهیزات داخلی برج هستند.

- ایمنی و کنترل کیفیت: استانداردهای ایمنی در ساخت برجهای تقطیر از اهمیت ویژهای برخوردارند. کنترل کیفیت نهایی از طریق تستهای فشار، تست نشتی و همچنین آزمایشهای شیمیایی انجام میشود تا ایمنی و کارایی برج در شرایط عملیاتی تضمین گردد.

ساخت مبدلهای حرارتی

- طراحی مبتنی بر نیازهای حرارتی: مبدلهای حرارتی نقش اساسی در انتقال حرارت در صنایع مختلف ایفا میکنند. طراحی این تجهیزات شامل محاسبه سطح انتقال حرارت، انتخاب تعداد و نوع لولهها و محاسبه نرخ جریان است. بسته به نیاز پروژه، انواع مبدلها مانند مبدلهای پوسته و لوله، صفحهای و هواخنک طراحی و تولید میشوند که هرکدام دارای کاربردها و ویژگیهای خاص خود هستند.

- انتخاب مواد و تولید لولههای انتقال حرارت: در ساخت مبدلهای حرارتی، مواد مقاوم به حرارت و خوردگی مانند فولاد ضد زنگ و آلیاژهای خاص به کار میرود. انتخاب مواد با توجه به نوع سیالها و شرایط کاری انجام میشود. لولههای مبدل با دقت بالا تولید شده و از فرآیندهای جوشکاری و خمکاری تخصصی استفاده میشود تا راندمان و دوام مبدل به حداکثر برسد.

- تست و بازرسیهای عملکردی: تستهای هیدرواستاتیک، تست نشتی و آزمایشهای جریان حرارت از مراحل مهم کنترل کیفیت در ساخت مبدلهای حرارتی هستند. این آزمایشها برای اطمینان از توانایی مبدل در انتقال حرارت مؤثر و حفظ ایمنی تجهیز ضروری است.

تعهد ما به کیفیت و استانداردهای بینالمللی

تیم ما با تکیه بر تجربه، دانش فنی و بهرهگیری از استانداردهای بینالمللی ASME، API و سایر استانداردهای معتبر، تجهیزات صنعتی شما را با بهترین کیفیت و دقت تولید میکند. رعایت دقیق استانداردهای جوشکاری، مواد اولیه و انجام تستهای کیفی باعث میشود که تجهیزات ساخته شده توسط ما در شرایط عملیاتی سخت و طولانیمدت عملکردی مطمئن و پایدار داشته باشند. با استفاده از خدمات ساخت تخصصی ما، شما میتوانید اطمینان داشته باشید که پروژههای صنعتیتان با کیفیت بالا و بهرهوری بیشتر به اتمام خواهد رسید. در هر مرحله از طراحی تا تولید و بازرسی، تیم ما متعهد به ارائه راهحلهای مهندسی متناسب با نیازهای شما است تا به اهداف تولیدی و عملیاتی خود برسید. اکنون سفارش خود را ثبت کنید تا تجربهای بینظیر از کیفیت و عملکرد تجهیزات صنعتی داشته باشید.

ثبت سفارش